В сталелитейной промышленности мы часто слышим о понятиях горячей и холодной прокатки, так что же это такое?

Прокатка стали в основном осуществляется методом горячей прокатки, а холодная прокатка используется преимущественно для производства небольших профилей и листов.

Ниже описаны распространенные виды холодной и горячей прокатки стали:

Проволока: диаметр 5,5-40 мм, в виде рулона, вся проволока горячекатаная. После холодной вытяжки подвергается дальнейшей холодной вытяжке.

Круглая сталь: помимо точных размеров, светлый материал обычно подвергается горячей прокатке, также может быть кованым (на поверхности остаются следы ковки).

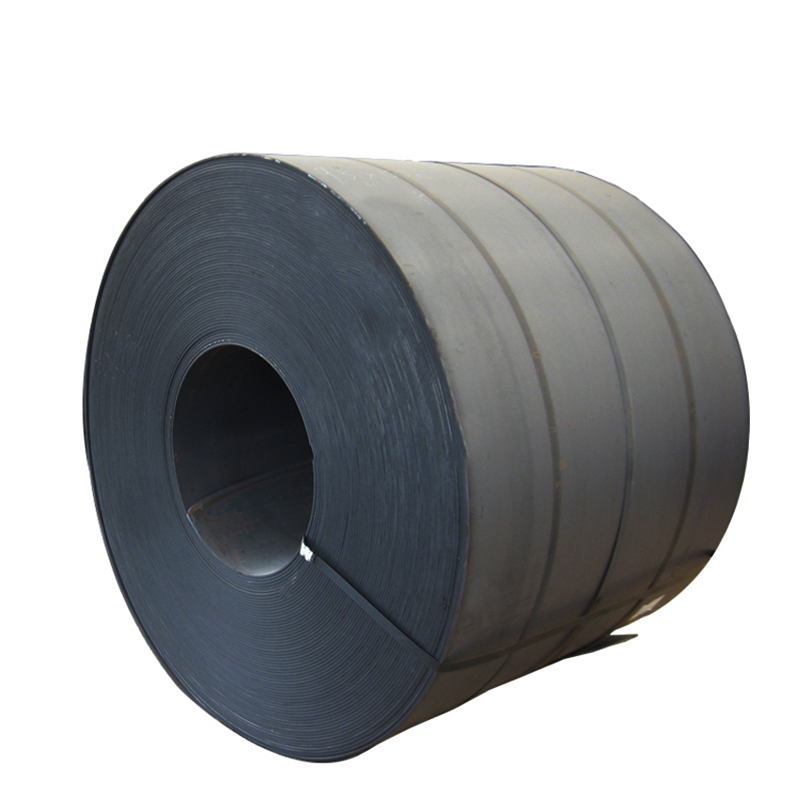

Полосная сталь: как горячая, так и холодная прокатка; материал, полученный холодной прокаткой, обычно тоньше.

Стальной лист: холоднокатаный лист, как правило, тонкий, например, автомобильный лист; при горячей прокатке используются более толстые листы, по толщине аналогичные холоднокатаным, но внешний вид заметно отличается.

Уголковая сталь: вся горячекатаная.

Стальные трубы: сварные, горячекатаные и холоднотянутые.

Швеллеры и профили H-образного сечения: горячекатаные.

Арматурный лист: горячекатаный материал.

Горячая и холодная прокатка — это процессы формования стальных листов или профилей, которые оказывают значительное влияние на структуру и свойства стали.

Прокатка стали в основном осуществляется методом горячей прокатки, а холодная прокатка обычно используется только для производства высокоточной стали, такой как сталь мелких профилей и листовая сталь.

Температура завершения горячей прокатки обычно составляет 800–900 °C, после чего изделие обычно охлаждается на воздухе, поэтому состояние после горячей прокатки эквивалентно нормализующей обработке.

Большая часть стали прокатывается методом горячей прокатки. Сталь, поставляемая в горячекатаном виде, из-за высокой температуры образует на поверхности слой оксида, благодаря чему обладает определенной коррозионной стойкостью и может храниться на открытом воздухе.

Однако этот слой оксида также делает поверхность горячекатаной стали шероховатой, с большими колебаниями размеров, поэтому для получения стали с гладкой поверхностью, точными размерами и хорошими механическими свойствами необходимо использовать в качестве сырья горячекатаные полуфабрикаты или готовые изделия, а затем производить их методом холодной прокатки.

Преимущества:

Высокая скорость формования, большой объем производства, отсутствие повреждений покрытия и возможность изготовления изделий с различными формами поперечного сечения в соответствии с условиями эксплуатации; холодная прокатка обеспечивает значительную пластическую деформацию стали, тем самым повышая предел текучести стали.

Дата публикации: 19 сентября 2023 г.